- INÍCIO

- EMPRESA

- PRODUTOS

- COMPRESSORES DE AR

- TRATAMENTO DE AR COMPRIMIDO

- Secadores de ar comprimido por absorção / deliquescente DewDrop (6 a 32 pcm)

- Secador de ar comprimido odontológico Dental Air Purifier (6 pcm)

- Secadores de ar comprimido por adsorção Hybrid (15 a 20000 pcm)

- Secadores de ar comprimido por refrigeração Titan Plus (20 a 250 pcm)

- Secadores de ar comprimido por refrigeração Energy Plus (20 a 10000 pcm)

- Módulo Oil Free – ModuCarb (Classe Zero / Risco Zero)

- Filtros de ar comprimido coalescentes / adsorvedores Hyperfilter

- Materiais adsorvedores / absorvedores

- Purgadores automáticos Cronomatic / Zeromatic / Heavymatic

- OUTROS

- SERVIÇOS

- PÓS-VENDA

- NORMAS TÉCNICAS

- BLOG

- FALE CONOSCO

• Vazão até 2000 m3/h

• PSA - Separação molecular a

partir do ar comprimido

NITROGÊNIO GASOSO

ON SITE

Inovadoras é tão focado em inovação, que escolheu não

apenas um, mas dois geradores de nitrogênio NitroMax

(99,99%), em operação desde 2014, para substituir seu

sistema criogênico e economizar R$ 800 mil/ano.

![]()

NITROMAX

NITROMAX

USINA GERADORA DE NITROGÊNIO ON SITE

USINA GERADORA DE NITROGÊNIO ON SITE

A geração de nitrogênio on site, através da tecnologia PSA – Pressure Swing Adsorption, é o método mais econômico e eficiente para a produção desse importante gás na própria instalação do cliente, sem os inconvenientes contratos de fornecimento.

A geração de nitrogênio on site custa menos, porque dispensa a logística exigida para o controle de cilindros e tanques, como a emissão de notas fiscais, expedição, transporte, recebimento, manuseio e controle de pagamentos.

Cada gerador de nitrogênio NitroMax é customizado para atender as necessidades específicas do usuário em termos de pureza, pressão, vazão, layout, segurança e eletrônica embarcada.

* Angstrom – unidade de comprimento, equivalente a 10-10 m

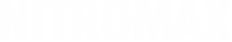

PENEIRA MOLECULAR – Carbon Molecular Sieve – CMS

A peneira molecular de carbono possui nanoporos com diâmetro de 3,0 Å*, capazes de separar seletivamente as moléculas de nitrogênio (3,1 Å) e oxigênio (2,9 Å).

As moléculas de oxigênio penetram e ficam retidas nos nanoporos, enquanto as moléculas de nitrogênio contornam a peneira molecular.

AGUARDAMOS SEU CONTATO

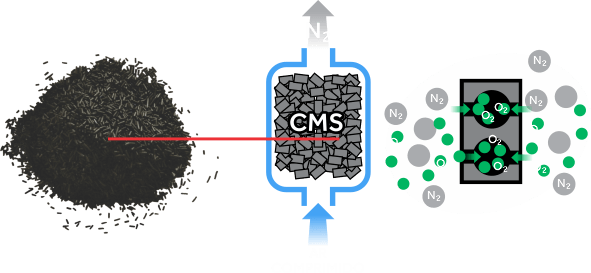

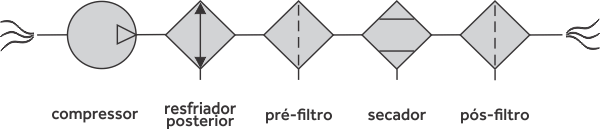

- COMPRESSOR

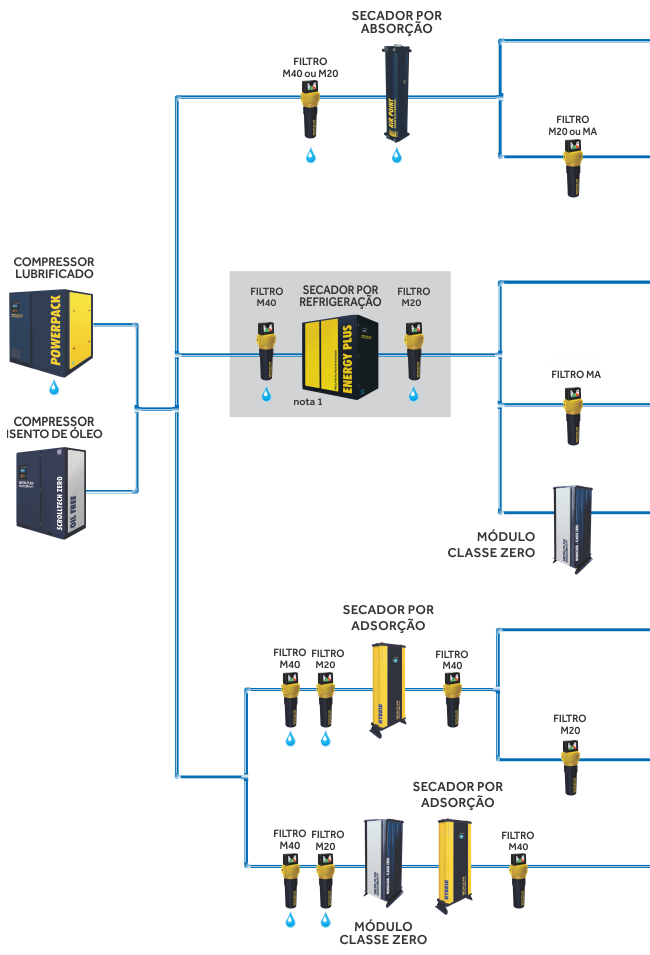

DE ARÉ essencial garantir um fornecimento confiável e eficiente de ar comprimido para o processo de geração de nitrogênio. - TRATAMENTO DO

AR COMPRIMIDOUm secador de ar comprimido por refrigeração ou por adsorção, com pré e pós-filtros coalescentes e adsorvedores, são componentes básicos do sistema para assegurar a pureza do nitrogênio produzido. - RESERVATÓRIO

DE ARO reservatório de ar comprimido corrige as oscilações de pressão e vazão típicas da geração de nitrogênio pelo método PSA. - GERADOR DE

NITROGÊNIO – PSAA peneira molecular, através da tecnologia Pressure Swing Adsorption, fornece o nitrogênio na vazão, pressão e pureza exigidas pelo usuário. - RESERVATÓRIO

DE NITROGÊNIOO nitrogênio produzido é armazenado, a fim de proporcionar um fluxo estável e contínuo do gás a jusante. - BOOSTER DE

NITROGÊNIOQuando necessário, o nitrogênio pode ser recomprimido a pressões de até

250 bar. - ARMAZENAGEM

ALTA PRESSÃOO nitrogênio é armazenado em cilindros de alta pressão, que podem ser fixos ou transportados até os locais onde o gás será consumido.

FUNCIONAMENTO

O princípio básico da usina geradora de nitrogênio on site consiste em captar, comprimir e tratar o ar atmosférico, por meio de compressores, filtros e secadores, conduzindo-o a um sistema de dois vasos preenchidos com peneira molecular (carbon molecular sieve). A peneira molecular é capaz de separar as moléculas de oxigênio (diâmetro menor) das moléculas de nitrogênio (diâmetro maior).

Os dois vasos são necessários para garantir um processo de separação sem interrupções, onde um vaso é responsável pela adsorção seletiva, enquanto o outro vaso encontra-se na etapa de regeneração.

O nitrogênio gerado é armazenado num reservatório apropriado, podendo ser recomprimido através de um booster, até atingir a pressão de trabalho exigida pelo usuário.

Como a peneira molecular é muito sensível a água e óleo, o ar comprimido deve estar seco e livre de hidrocarbonetos. Isso pode ser alcançado com a instalação de um secador de ar comprimido por refrigeração ou por adsorção, com filtros coalescentes e um módulo de carvão ativado, de acordo com a pureza de nitrogênio que se deseja obter.

| PUREZA DO NITROGÊNIO X APLICAÇÕES |

| 95% a 99% |

|

| 99% a 99,9% |

|

| 99% a 99,999% |

|

| Vazões: 0,1 m³/h (@ 99,999%) a 2000 m³/h (@ 95%) | Pressões até 300 bar(e) |

“Nós, do Café LaSanté, tínhamos consciência da importância do

“Nós, do Café LaSanté, tínhamos consciência da importância do

nitrogênio na aplicação de envase e conservação da qualidade

do nosso café gourmet, mas faltava encontrar uma maneira

eficiente e econômica para o fornecimento desse gás.

O NitroMax da Metalplan atendeu nossas necessidades da

melhor maneira possível, produzindo nitrogênio a baixo custo

e sem interrupções, mostrando-se muito mais conveniente do

que manusear os pesados cilindros de nitrogênio.”

![]()

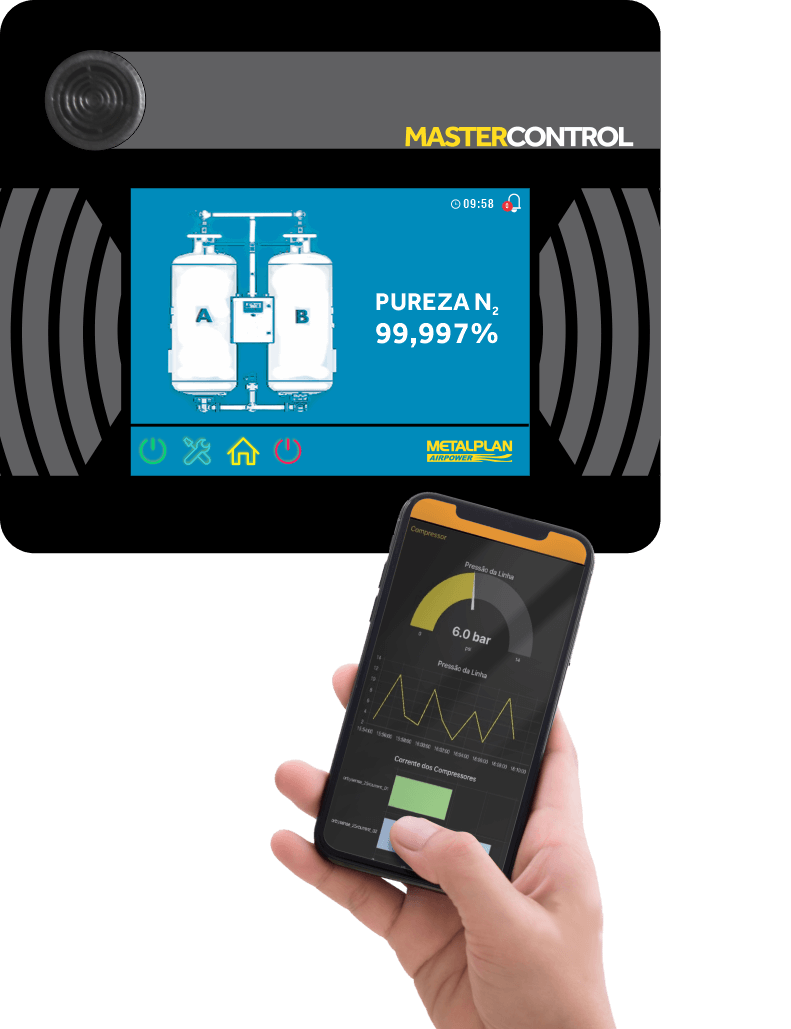

MASTERCONTROL

O máximo em eficiência energética

O MASTERCONTROL controla e monitora as principais funções da usina geradora de nitrogênio NitroMax, para garantir o máximo em confiabilidade, com baixo consumo de energia.

AVISO DE MANUTENÇÃO PREVENTIVA

Contagem regressiva de tempo e mensagens de texto para comunicar todas as manutenções preventivas no Gerador de Nitrogênio.

DIAGNÓSTICO GERAL & FUNÇÕES ESPECIAIS

- Histórico de alertas e falhas dos últimos 50 eventos:

- Baixa pureza de nitrogênio

- Baixa vazão do nitrogênio

- Baixa pressão do nitrogênio

- Elevado ponto de orvalho do ar comprimido

- Alta/ baixa pressão do ar comprimido

- Calibração dos sensores de temperatura e pressão

- Partida/ Parada remotas (via cabo)

- Sinal de falha remoto (via cabo)

- Comunicação serial (modbuss)

- Conversão de unidades (°C / °F)

- Ajuste dos ciclos de operação

- Ajuste de data e hora local

INTERFACE HOMEM/MÁQUINA TOUCHCONTROL

TELEMETRIA INTEGRAL (OPCIONAL)

Na seção de testes de estanqueidade dos compressores frigoríficos, a Bitzer utilizava nitrogênio gasoso fornecido por um tanque criogênico.

Visando a redução dos custos de produção e melhor controle sobre os processos, foi adquirido um gerador de nitrogênio NitroMax, que vem funcionando ininterruptamente desde 2004.

![]()

DADOS TÉCNICOS

| Modelo | Produção de Nitrogênio (Nm3/h @ 10 bar) | Consumo de Ar Comprimido (Nm3/h @ 10,5 bar) | IN/OUT (BSP) |

Dimensões (mm) | Peso (kg) |

LAYOUT | ||||||||||||||

| PUREZA DO NITROGÊNIO | Larg. | Comp. | Altura PSA/backfill |

|||||||||||||||||

| 95% | 99% | 99,9% | 99,95% | 99,99% | 99,995% | 99,999% | ||||||||||||||

| NM-007 | 3,2 | 6,1 | 1,7 | 4,3 | 1,0 | 3,5 | 0,1 | 3,4 | 0,6 | 2,8 | 0,5 | 2,4 | 0,3 | 2,2 | 1/4″ | 737 | 365 | 877 / NA | 47 |  |

| NM-009 | 4,6 | 8,7 | 2,3 | 6,1 | 1,4 | 5,0 | 1,2 | 4,8 | 0,8 | 4,0 | 0,7 | 3,4 | 0,5 | 3,1 | 1/4″ | 737 | 365 | 1000 / NA | 52 | |

| NM-014 | 6,5 | 12,3 | 3,3 | 8,6 | 2,0 | 7,0 | 1,8 | 6,7 | 1,2 | 5,6 | 1,0 | 4,8 | 0,7 | 4,4 | 1/4″ | 737 | 365 | 1177 / NA | 59 | |

| NM-018 | 9,1 | 17,4 | 4,7 | 12,1 | 2,9 | 10,0 | 2,5 | 9,5 | 1,6 | 7,9 | 1,3 | 6,7 | 1,0 | 6,3 | 1/4″ | 700 | 1150 | 1140 / 1353 | 121 | |

| NM-028 | 12,9 | 24,6 | 6,6 | 17,2 | 4,0 | 14,1 | 3,5 | 13,5 | 2,3 | 11,2 | 1,9 | 9,5 | 1,4 | 8,9 | 1/2″ | 700 | 1150 | 1490 / 1353 | 135 | |

| NM-036 | 18,3 | 34,7 | 9,3 | 24,3 | 5,7 | 19,9 | 5,0 | 19,0 | 3,3 | 15,8 | 2,7 | 13,5 | 1,9 | 12,5 | 1/2″ | 700 | 1200 | 1990 / 2100 | 155 | |

| NM-072 | 36,6 | 69,5 | 18,7 | 48,5 | 11,4 | 39,8 | 9,9 | 38,1 | 6,6 | 31,6 | 5,4 | 26,9 | 3,9 | 25,1 | 1/2″ | 700 | 1300 | 1990 / 2100 | 248 | |

| NM-108 | 54,9 | 104,2 | 28,0 | 72,8 | 17,1 | 59,7 | 14,9 | 57,1 | 9,9 | 47,4 | 8,1 | 40,3 | 5,8 | 37,6 | 3/4″ | 700 | 1490 | 1990 / 2100 | 355 | |

| NM-144 | 73,1 | 138,9 | 37,4 | 97,0 | 22,8 | 79,6 | 19,9 | 76,2 | 13,1 | 63,2 | 10,8 | 53,8 | 7,7 | 50,1 | 3/4″ | 700 | 1640 | 1990 / 2100 | 373 | |

| NM-180 | 91,4 | 173,7 | 46,7 | 121,3 | 28,5 | 99,5 | 24,9 | 95,2 | 16,4 | 78,9 | 13,5 | 67,2 | 9,7 | 62,7 | 1″ | 700 | 2000 | 1990 / 2100 | 436 | |

| NM-216 | 109,7 | 208,4 | 56,1 | 145,6 | 34,2 | 119,4 | 29,8 | 114,3 | 19,7 | 94,7 | 16,1 | 80,7 | 11,6 | 75,2 | 1″ | 700 | 2300 | 1990 / 2100 | 498 | |

| NM-252 | 128,0 | 243,2 | 65,4 | 169,8 | 39,9 | 139,3 | 34,8 | 133,3 | 23,0 | 110,5 | 18,8 | 94,1 | 13,5 | 87,7 | 1 1/4″ | 700 | 2500 | 1990 / 2100 | 656 | |

| NM-288 | 146,3 | 277,9 | 74,7 | 194,1 | 45,5 | 159,2 | 39,8 | 152,3 | 26,3 | 126,3 | 21,5 | 107,6 | 15,4 | 100,3 | 1 1/4″ | 700 | 2650 | 1990 / 2100 | 719 | |

| NM-324 | 164,5 | 312,6 | 84,1 | 218,4 | 51,2 | 179,1 | 44,7 | 171,4 | 29,6 | 142,1 | 24,2 | 121,0 | 17,4 | 112,8 | 1 1/2″ | 700 | 2800 | 1990 / 2100 | 781 | |

| NM-360 | 182,8 | 347,4 | 93,4 | 242,6 | 56,9 | 199,0 | 49,7 | 190,4 | 32,8 | 157,9 | 26,9 | 134,5 | 19,3 | 125,4 | 2″ | 700 | 3000 | 1990 / 2900 | 844 | |

| NM-500 | 257,0 | 488,3 | 131,3 | 341,1 | 80,0 | 279,9 | 69,9 | 267,7 | 46,2 | 221,9 | 37,8 | 189,0 | 27,1 | 176,2 | 2″ | 1800 | 3200 | 2500 / 2900 | 1388 |  |

| NM-720 | 378,8 | 719,7 | 193,5 | 502,7 | 117,9 | 412,4 | 103,0 | 394,5 | 68,0 | 327,1 | 55,7 | 278,6 | 40,0 | 259,7 | 2″ | 1800 | 3200 | 2600 / 3600 | 1998 | |

| NM-1000 | 572,6 | 1088 | 292,6 | 759,9 | 178,3 | 623,4 | 155,7 | 596,4 | 102,9 | 494,5 | 84,2 | 421,1 | 60,5 | 392,6 | 2″ | 2000 | 3200 | 2750 / 3600 | 2775 | |

| NM-1500 | 747,2 | 1420 | 381,8 | 991,7 | 232,7 | 813,5 | 203,1 | 778,3 | 134,2 | 645,3 | 109,9 | 549,6 | 78,9 | 512,3 | 3″ | 2500 | 3500 | 2750 / 3950 | 4163 | |

| NM-2000 | 1008 | 1916 | 515,1 | 1338 | 313,9 | 1098 | 274,0 | 1050 | 181,1 | 870,7 | 148,3 | 741,5 | 106,5 | 691,2 | 3″ | 2500 | 3500 | 3200 / 3950 | 4500 | |

| Condições ambientes de referência (padrão): Temperatura = 20ºC / Pressão = 1 bar(abs) / Umidade relativa = 0% / Pressão de trabalho = 7 bar(abs) Eletricidade: 220V/1Φ/50-60 Hz 150W Solicite tabela completa para outros níveis de pureza de nitrogênio. |

Consulte também Consulte tambéma nossa linha de geradores de oxigênio Oxiplus |

|||||||||||||||||||

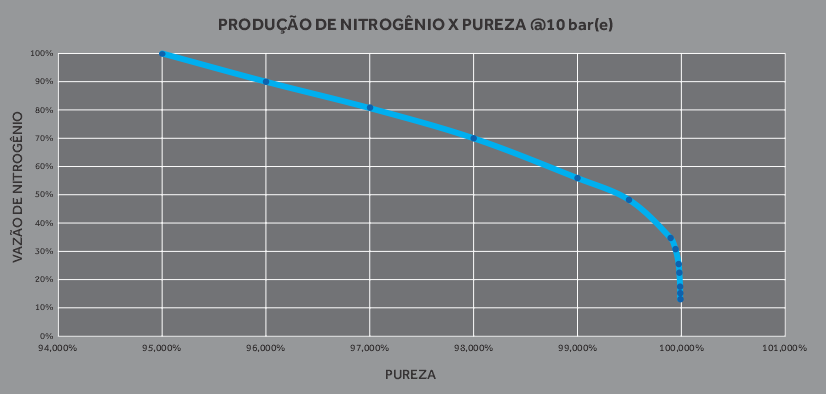

FUNDAMENTOS DO

AR COMPRIMIDO & GASES

CONSUMO DE AR COMPRIMIDO

NA GERAÇÃO DE NITROGÊNIO VIA

PRESSURE SWING ADSORPTION (PSA)

Um sistema de geração de nitrogênio por PSA deve ser dimensionado em função de três parâmetros principais:

1. produção de N2

2. pureza

3. pressão

Estes parâmetros vão definir o porte da PSA, ou seja, o volume das torres, bem como a vazão do compressor de ar, insumo básico do sistema.

Quanto maior a produção ou pureza desejadas de N2, maior será a massa de CMS (carbon molecular sieve) necessária para reter o oxigênio do ar, que será descartado em seguida. Isso implica num maior volume das torres.

O CMS faz uma adsorção seletiva dos gases em função do tempo: inicia adsorvendo oxigênio e depois de algum tempo, adsorve também o nitrogênio.

Dessa forma, antes que o CMS comece a adsorver nitrogênio, deve ser feita a troca das torres.

Esse tempo é uma característica específica do material adsorvedor e dos gases envolvidos.

A cada troca de torres, todo o ar comprimido armazenado é liberado para a atmosfera, representando o principal consumo de ar num sistema de geração de nitrogênio.

Por essa razão, é muito importante que os sistemas de geração de nitrogênio sejam especificados com bastante critério, para que não fiquem super ou subdimensionados.

Caso o sistema esteja subdimensionado, não atingirá a produção e a pureza desejadas.

Caso seja superdimensionado, haverá uma elevação da pureza, acompanhada, porém, de um aumento do consumo de ar comprimido em relação ao nitrogênio efetivamente produzido. Esta pior relação Potência consumida X Nitrogênio produzido deve-se às torres e ao orifício de regeneração maiores do que seriam num sistema com dimensionamento exato.

Para o correto dimensionamento do sistema, é fundamental uma análise do perfil de consumo de nitrogênio do usuário. Nos casos em que houver muita sazonalidade, deve-se considerar o uso de dois ou mais geradores de nitrogênio em paralelo, para que se possa deixar um ou mais em standby, quando for conveniente.

FUNDAMENTOS DO

AR COMPRIMIDO & GASES

INSTALAÇÃO PADRÃO ISO-8573

A norma ISO 8573 é a referência internacional para sistemas de ar comprimido, com foco no nível de contaminação (pureza).

A norma possui várias classes de qualidade, que atendem múltiplas aplicações na indústria e nos serviços, embora não seja apropriada para respiração humana e uso medicinal.

CONTAMINANTES

| classe | PARTÍCULAS SÓLIDAS número máximo de partículas por m³ (d = dimensão da partícula) |

classe | ÁGUA – umidade ponto de orvalho (ºC) |

classe | ÓLEO – concentração total (líquido/aerossol/vapor) (mg/m³) |

||

| 0,1µm < d ≤ 0,5µm | 0,5µm < d ≤ 1µm | 1µm < d ≤ 5µm | |||||

| 0 | CLASSE ZERO – como especificado pelo usuário ou pelo fornecedor dos equipamentos e mais rigoroso que a classe 1 | ||||||

| 1 | ≤ 20.000 | ≤ 400 | ≤ 10 | 1 | -70 | 1 | ≤ 0,01 |

| 2 | ≤ 400.000 | ≤ 6.000 | ≤ 100 | 2 | -40 | 2 | ≤ 0,1 |

| 3 | – | ≤ 90.000 | ≤ 1.000 | 3 | -20 | 3 | ≤ 1 |

| 4 | – | – | ≤ 10.000 | 4 | +3 | 4 | ≤ 5 |

| 5 | – | – | ≤ 100.000 | 5 | +7 | 5 | — |

| Concentração mássica Cp (mg/m3) |

6 | +10 | 6 | — | |||

| Água Líquida CW (g/m3) |

|||||||

| 6 | 0 < Cp ≤ 5 | ||||||

| 7 | 5 < Cp ≤ 10 | 7 | Cw ≤ 0,5 | 7 | — | ||

| 8 | — | 8 | 0,5 < Cw ≤ 5 | 8 | — | ||

| 9 | — | 9 | 5 < Cw ≤ 10 | 9 | — | ||

| X | Cp > 10 | X | Cw > 10 | X | > 5 | ||

Publicada em 1991, foi traduzida pela Metalplan em 1992, posicionando o Brasil na vanguarda de sua utilização.

A 3ª edição é de 2010, quando foi introduzida a Classe Zero, com níveis de pureza mais rigorosos do que os encontrados na Classe 1.

Para compreender a abrangência, o propósito e os limites da Classe Zero visite nosso site.

FUNDAMENTOS DO

AR COMPRIMIDO & GASES

| SISTEMAS TÍPICOS ISO | classe de qualidade | APLICAÇÕES |

|

[1:6:1]2 | Ar seco, com ponto de orvalho entre 5ºC e 15ºC. Ideal para pequenas vazões e proteção de válvulas, cilindros, ferramentas pneumáticas, automação, jateamento, pintura, etc. |

| [1:6:1]2 [1:6:0]2 |

O filtro de carvão ativado elimina odores, com residual de óleo de 0,003 mg/m³, adequado para clínicas odontológicas e aplicações similares, exceto respiração humana. | |

| [1:4:1] | Este é o sistema de tratamento mais utilizado na indústria. Seu nível de proteção atende a diversos setores, como o automobilístico, plástico, têxtil, papeleiro, mecânico, metalúrgico, etc. | |

| [1:4:0] | Qualidade similar ao sistema anterior, com eliminação de odores e menor residual de óleo (0,003 mg/m³), importante na geração de N2/O2 e nas indústrias alimentícias, químicas, farmacêuticas, etc. | |

| [1:4:0] | Qualidade similar aos dois sistemas anteriores, em termos de “água” e “partículas sólidas”. Atende a Classe Zero para o contaminante “óleo“, com total segurança. |

|

| [1:2:1] [1:1:1] |

Previne a absorção do vapor quando o ar tem contato direto com materiais higroscópicos (cimento, resinas, alimentos e fármacos em pó ou liofilizados). Evita o congelamento, quando o ar é submetido a temperaturas negativas. | |

| [1:2:1] [1:1:1] |

Baixo ponto de orvalho e máxima retenção de partículas é essencial na fabricação de fibras óticas, chips, instrumentação crítica, siderurgia, reatores nucleares, etc. | |

| [1:2:0] [1:1:0] |

Qualidade similar aos dois sistemas anteriores, em termos de “água” e “partículas sólidas”. Atende a Classe Zero para o contaminante “óleo“, com total segurança. |

1- os secadores Energy Plus e Titan Plus possuem pré e pós-filtros integrados

2- somente se a temperatura de entrada do ar comprimido ≤ 25ºC

![]() instale um sistema de tratamento de condensado AQUA +

instale um sistema de tratamento de condensado AQUA +