- INÍCIO

- EMPRESA

- PRODUTOS

- COMPRESSORES DE AR

- TRATAMENTO DE AR COMPRIMIDO

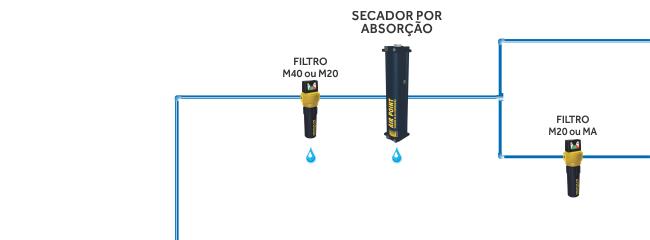

- Secadores de ar comprimido por absorção / deliquescente DewDrop (6 a 32 pcm)

- Secador de ar comprimido odontológico Dental Air Purifier (6 pcm)

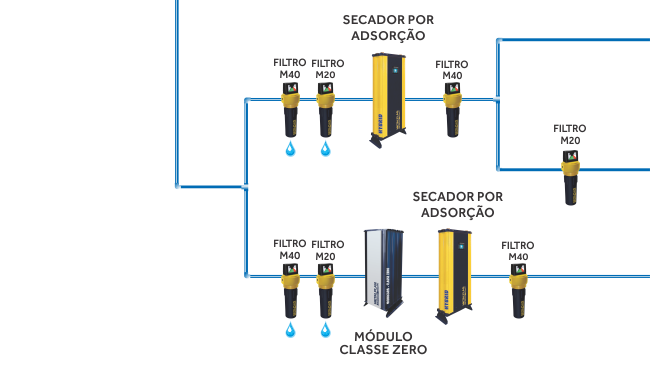

- Secadores de ar comprimido por adsorção Hybrid (15 a 20000 pcm)

- Secadores de ar comprimido por refrigeração Titan Plus (20 a 250 pcm)

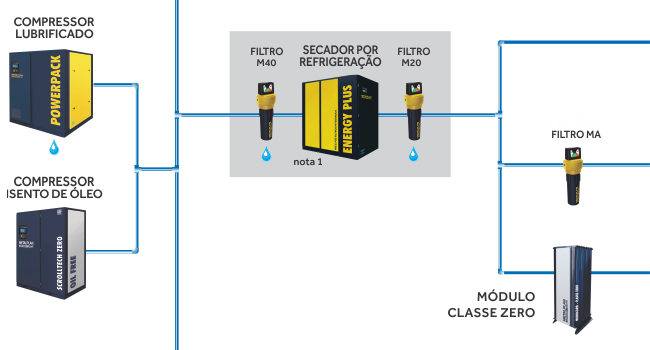

- Secadores de ar comprimido por refrigeração Energy Plus (20 a 10000 pcm)

- Módulo Oil Free – ModuCarb (Classe Zero / Risco Zero)

- Filtros de ar comprimido coalescentes / adsorvedores Hyperfilter

- Materiais adsorvedores / absorvedores

- Purgadores automáticos Cronomatic / Zeromatic / Heavymatic

- OUTROS

- SERVIÇOS

- PÓS-VENDA

- NORMAS TÉCNICAS

- BLOG

- FALE CONOSCO

A METALPLAN

“A linha de produção da Madero conta com dois compressores ScrollTech Zero da Metalplan, adquiridos durante a implantação e expansão da fábrica de hambúrgueres, em Ponta Grossa - Paraná.“

![]()

COMPRESSORES ISENTOS DE ÓLEO

![]()

Os compressores ScrollTech Zero Oil Free são compactos, extremamente silenciosos e não possuem óleo em nenhum de seus componentes, representando total segurança em relação à contaminação, principalmente quando associados a um módulo ModuCarb CLASSE ZERO*, dotado de sensores de óleo, para prevenir o contágio do sistema com vapores de óleo provenientes do ar ambiente.

Os compressores ScrollTech Zero Oil Free são compactos, extremamente silenciosos e não possuem óleo em nenhum de seus componentes, representando total segurança em relação à contaminação, principalmente quando associados a um módulo ModuCarb CLASSE ZERO*, dotado de sensores de óleo, para prevenir o contágio do sistema com vapores de óleo provenientes do ar ambiente.

APLICAÇÕES

- Clínicas médicas e odontológicas

- Hospitais

- Laboratórios de pesquisa

- Indústria de alimentos e bebidas

- Finalidades críticas

*veja catálogo específico.

A ISO 22000 é a norma específica para alimentos e bebidas, aplicada em toda a cadeia desta indústria.

A certificação ISO 22000 garante ao consumidor a perfeita qualidade do produto final, de acordo com padrões internacionais de segurança e confiabilidade.

AGUARDAMOS SEU CONTATO

![]()

Os compressores ScrollTech Zero Oil Free são indicados aos sofisticados processos industriais, laboratórios, clínicas médicas e odontológicas, bem como à respiração humana e ao suprimento de ar comprimido terapêutico, mediante tratamento específico, conforme RDC 50 ANVISA.

A tecnologia scroll em sistemas de compressão de ar e gases é relativamente recente, mas vem conquistando um espaço cada vez maior na preferência dos usuários, devido á sua confiabilidade, eficiência e durabilidade, principalmente quando comparada aos obsoletos compressores de pistão isentos de óleo.

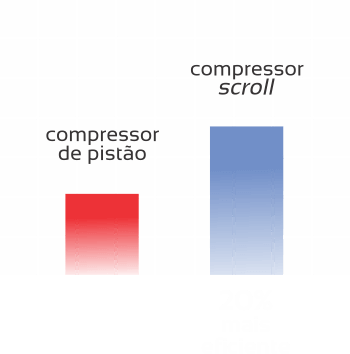

A câmara de compressão scroll é composta por um helicoide fixo e um helicoide orbital, cujo movimento excêntrico reduz progressivamente o volume do ar, até que se atinja a pressão desejada.

A câmara de compressão scroll é composta por um helicoide fixo e um helicoide orbital, cujo movimento excêntrico reduz progressivamente o volume do ar, até que se atinja a pressão desejada.

Esta operação é contínua, suave, extremamente silenciosa e livre de vibração.

O condensado dos compressores ScrollTech Zero Oil Free é limpo e não contém óleo, podendo ser descartado livremente no meio ambiente.

O condensado de compressores lubrificados exige tratamento adequado, para não contaminar o solo.

![]()

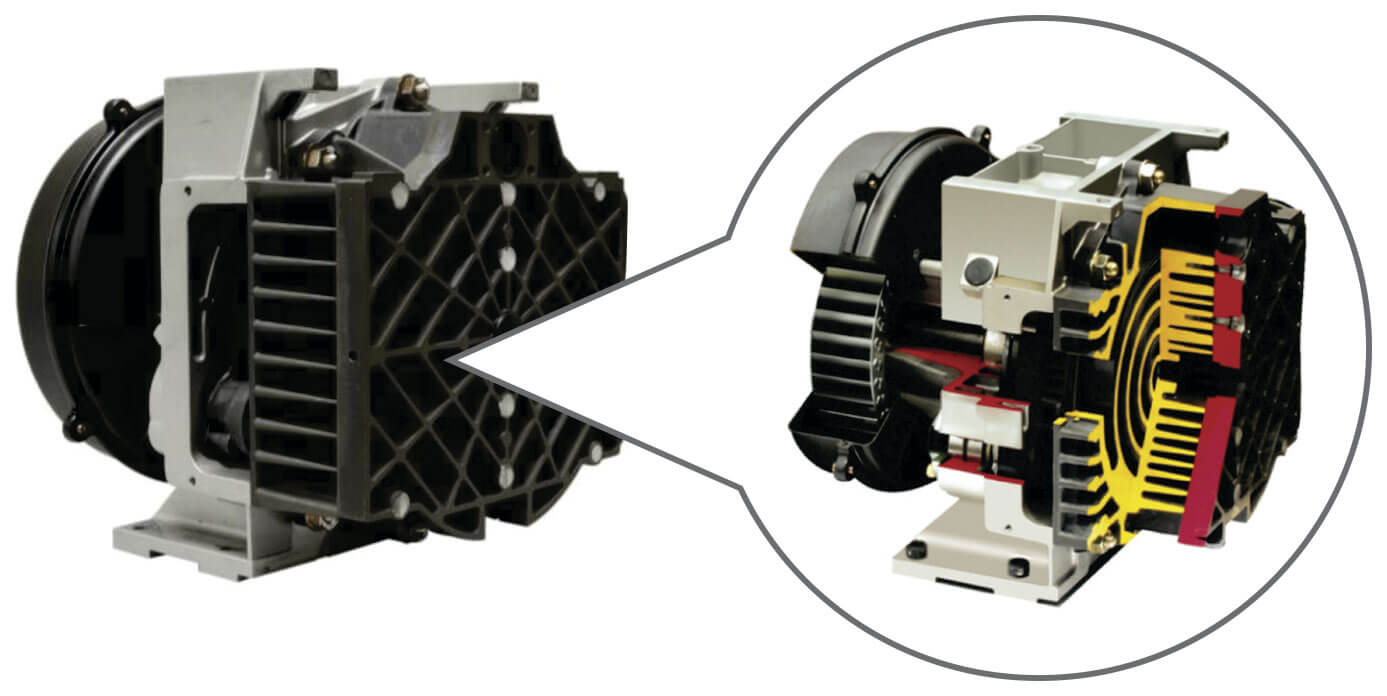

O MASTERCONTROL controla e monitora as principais funções do compressor ScrollTech Zero Oil Free, para garantir o máximo em confiabilidade e eficiência energética.

AR SOB DEMANDA

O compressor scroll é composto de múltiplas sub-unidades.

Quando ocorre redução da demanda, o painel vai desligando proporcionalmente as sub-unidades, gerando economia de energia.

INTERFACE HOMEM/MÁQUINA

TOUCHCONTROL

Visualização permanente das principais funções do compressor:

- Desligado/Partindo/Parado

- Temperatura de descarga do ar comprimido

- Pressão de descarga do ar comprimido

- Vazão de ar comprimido*

- Histórico de manutenção e falhas

- Alarme audiovisual de manutenção e falhas

- Horímetro total e individual por unidade

- Pressões e temperaturas em formato gráfico

TELEMETRIA INTEGRAL (OPCIONAL)

CONFIGURAÇÕES DE OTIMIZAÇÃO ENERGÉTICA

- Ajuste das pressões de Carga/Alívio

- Ajuste do set point das pressões

- Ajuste automático da vazão em função do set point

- Operação escalonada com mais de um compressor

- Temporização para alarme de baixa pressão, em caso de grandes vazamentos na rede de ar comprimido

AVISO DE MANUTENÇÃO PREVENTIVA

Mensagens de texto baseadas em contagem regressiva de tempo indicam o momento correto para a substituição de partes e peças, limpeza de componentes e revisão geral do compressor.

DIAGNÓSTICO GERAL

- Histórico dos últimos 50 registros de falhas e alertas

- Sobrecorrente dos motores

- Alta pressão do ar comprimido

- Falhas de sensores

- Temporização otimizada de partida do motor principal

- Falhas gerais (via bornes)

FUNÇÕES ESPECIAIS

- Calibração de temperaturas e pressões

- Temporização otimizada de partida dos motores

- Partida/Parada remotas – Carga/Alívio remotos

- Comunicação 100% via modbus

- Conversão de unidades (°C/°F) – (bar/psi)

- Idiomas: Português/Inglês/Espanhol

* verificar disponibilidade

DADOS TÉCNICOS

| Modelo | Potência | Vazão efetiva | Dimensões (mm) | Peso | |||

|---|---|---|---|---|---|---|---|

| hp | pcm | m³/h | comprimento | altura | largura | (kg) | |

| PPS-05 Zero | 5 | 15,5 | 26,4 | 570 | 875 | 860 | 135 |

| PPS-10 Zero | 10 | 31,0 | 52,7 | 570 | 1260 | 1130 | 271 |

| PPS-15 Zero | 15 | 46,5 | 79,1 | 1000 | 1450 | 1420 | 406 |

| PPS-20 Zero | 20 | 62,0 | 105,4 | 1000 | 1850 | 1420 | 542 |

| PPS-25 Zero | 25 | 77,5 | 131,8 | 1000 | 1450 | 1420 | 678 |

| PPS-30 Zero | 30 | 93 | 158,1 | 1000 | 1450 | 1420 | 813 |

| PPS-35 Zero | 35 | 108,5 | 184,5 | 1000 | 1850 | 1420 | 949 |

| PPS-40 Zero | 40 | 124 | 210,8 | 1000 | 1850 | 1420 | 1084 |

| PPS-45 Zero | 45 | 139,5 | 237,2 | 1000 | 2145 | 1420 | 1220 |

| PPS-50 Zero | 50 | 155 | 263,5 | 1000 | 2145 | 1420 | 1355 |

| Pressões efetivas de operação: 8 e 10,5 bar(e) / 116 e 150 psig | Vazões referidas à pressão de 7 bar(e) / 100 psig | Inversor de frequência opcional | |||||

| Consulte sobre as características técnicas e disponibilidade de modelos da versão TotalPack, com secador e filtros integrados | Nível de ruído: 45 ~ 50 dBA | ||||||

| Disponível em 60 Hz /3 /220, 380, 440 V 50 Hz/ 3 /380 V |

|||||||

FUNDAMENTOS DO

AR COMPRIMIDO

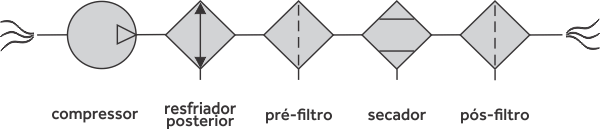

INSTALAÇÃO PADRÃO

CONTAMINANTES

| classe | PARTÍCULAS SÓLIDAS número máximo de partículas por m³ (d = dimensão da partícula) |

classe | ÁGUA – umidade ponto de orvalho (ºC) |

classe | ÓLEO – concentração total (líquido/aerossol/vapor) (mg/m³) |

||

| 0,1µm < d ≤ 0,5µm | 0,5µm < d ≤ 1µm | 1µm < d ≤ 5µm | |||||

| 0 | CLASSE ZERO – como especificado pelo usuário ou pelo fornecedor dos equipamentos e mais rigoroso que a classe 1 | ||||||

| 1 | ≤ 20.000 | ≤ 400 | ≤ 10 | 1 | -70 | 1 | ≤ 0,01 |

| 2 | ≤ 400.000 | ≤ 6.000 | ≤ 100 | 2 | -40 | 2 | ≤ 0,1 |

| 3 | – | ≤ 90.000 | ≤ 1.000 | 3 | -20 | 3 | ≤ 1 |

| 4 | – | – | ≤ 10.000 | 4 | +3 | 4 | ≤ 5 |

| 5 | – | – | ≤ 100.000 | 5 | +7 | 5 | — |

| Concentração mássica Cp (mg/m3) |

6 | +10 | 6 | — | |||

| Água Líquida CW (g/m3) |

|||||||

| 6 | 0 < Cp ≤ 5 | ||||||

| 7 | 5 < Cp ≤ 10 | 7 | Cw ≤ 0,5 | 7 | — | ||

| 8 | — | 8 | 0,5 < Cw ≤ 5 | 8 | — | ||

| 9 | — | 9 | 5 < Cw ≤ 10 | 9 | — | ||

| X | Cp > 10 | X | Cw > 10 | X | > 5 | ||

A norma ISO 8573 é a referência internacional para sistemas de ar comprimido, com foco no nível de contaminação (pureza).

A norma possui várias classes de qualidade, que atendem múltiplas aplicações na indústria e nos serviços, embora não seja apropriada para respiração humana e uso medicinal.

Publicada em 1991, foi traduzida pela Metalplan em 1992, posicionando o Brasil na vanguarda de sua utilização.

A 3ª edição é de 2010, quando foi introduzida a Classe Zero, com níveis de pureza mais rigorosos do que os encontrados na Classe 1.

FUNDAMENTOS DO

AR COMPRIMIDO

| SISTEMAS TÍPICOS ISO | classe de qualidade | APLICAÇÕES |

|

[1:6:1]2 | Ar seco, com ponto de orvalho entre 5ºC e 15ºC. Ideal para pequenas vazões e proteção de válvulas, cilindros, ferramentas pneumáticas, automação, jateamento, pintura, etc. |

| [1:6:1]2 [1:6:0]2 |

O filtro de carvão ativado elimina odores, com residual de óleo de 0,003 mg/m³, adequado para clínicas odontológicas e aplicações similares, exceto respiração humana. | |

|

[1:4:1] | Este é o sistema de tratamento mais utilizado na indústria. Seu nível de proteção atende a diversos setores, como o automobilístico, plástico, têxtil, papeleiro, mecânico, metalúrgico, etc. |

| [1:4:0] | Qualidade similar ao sistema anterior, com eliminação de odores e menor residual de óleo (0,003 mg/m³), importante na geração de N2/O2 e nas indústrias alimentícias, químicas, farmacêuticas, etc. | |

| [1:4:0] | Qualidade similar aos dois sistemas anteriores, em termos de “água” e “partículas sólidas”. Atende a Classe Zero para o contaminante “óleo“, com total segurança. |

|

|

[1:2:1] [1:1:1] |

Previne a absorção do vapor quando o ar tem contato direto com materiais higroscópicos (cimento, resinas, alimentos e fármacos em pó ou liofilizados). Evita o congelamento, quando o ar é submetido a temperaturas negativas. Aplicado na geração de gases de altíssima pureza. |

| [1:2:1] [1:1:1] |

Baixo ponto de orvalho e máxima retenção de partículas é essencial na fabricação de fibras óticas, chips, instrumentação crítica, siderurgia, reatores nucleares, etc. | |

| [1:2:0] [1:1:0] |

Qualidade similar aos dois sistemas anteriores, em termos de “água” e “partículas sólidas”. Atende a Classe Zero para o contaminante “óleo“, com total segurança. |

1- os secadores Energy Plus e Titan Plus possuem pré e pós-filtros integrados

2- somente se a temperatura de entrada do ar comprimido ≤ 25ºC

![]() instale um sistema de tratamento de condensado AQUA +

instale um sistema de tratamento de condensado AQUA +

FUNDAMENTOS DO

AR COMPRIMIDO

DECIFRANDO A CLASSE ZERO

Ao redigir os critérios da Classe Zero, a norma ISO 8573 não conseguiu defini-la com a clareza necessária. Veja o texto original:

“Class 0: as specified by the equipment user or supplier and more stringent than Class 1”*

Em outras palavras, a norma exige que o teor de óleo da Classe Zero seja menor – “more stringent” – do que os teores da Classe 1, ou seja, o teor máximo de óleo da Classe Zero deve estar abaixo do menor teor de óleo da Classe 1.

Porém, a norma não estabelece esse teor.

Como os instrumentos de medição mais sofisticados conseguem detectar até 0,003 mg/m³ de óleo, este é o valor que deve ser adotado como teor mínimo da Classe 1 e teor máximo da Classe Zero.

PARA CADA APLICAÇÃO, ESCOLHA A CLASSE DE QUALIDADE MAIS ADEQUADA

Ao especificar a qualidade do ar comprimido, nunca vá além das necessidades do usuário, evitando custos elevados e inconvenientes.

Um exemplo é a crescente demanda por ar comprimido “100% isento de óleo/Classe Zero”, mesmo quando não há fundamento para tanto. Há especificações que optam pelo excesso de cautela, sem considerar que é fácil eliminar o risco de contaminação, com dispositivos de custo acessível.

Cabe ao usuário, com apoio de especialistas, definir os requisitos técnicos necessários e suficientes para sua aplicação.

RESIDUAL DE ÓLEO – ISO 8573 (mg/m³)

| 5 | CLASSE X |

| 1 | CLASSE 4 |

| 0,1 | CLASSE 3 |

| 0,01 | CLASSE 2 |

| 0,003 | CLASSE 1 |

| CLASSE ZERO *“Classe 0: como especificado pelo usuário ou pelo fornecedor dos equipamentos e mais rigoroso do que a Classe 1” |

| ESTUDO DE CASO | |

|---|---|

| Um compressor de 100 hp aspira e comprime cerca de 11 mil toneladas de ar por ano. Nesse volume, o residual de óleo da Classe Um será de 86 gramas e da Classe Zero será de 26 gramas. | |

| MASSA TOTAL DE AR COMPRIMIDO | 11 mil toneladas |

| RESIDUAL DE ÓLEO CLASSE UM | 86 gramas |

| RESIDUAL DE ÓLEO CLASSE ZERO | 26 gramas |

Para as situações em que a mais desprezível presença de óleo não é tolerável, pode-se utilizar um lubrificante sintético, atóxico, incolor e inodoro, do tipo food grade (grau alimentício), aprovado e recomendado pela ANVISA.

Para as situações em que a mais desprezível presença de óleo não é tolerável, pode-se utilizar um lubrificante sintético, atóxico, incolor e inodoro, do tipo food grade (grau alimentício), aprovado e recomendado pela ANVISA.

FUNDAMENTOS DO

AR COMPRIMIDO

| FONTE | CONCENTRAÇÃO DE ÓLEO – C | ISO 8573 |

|---|---|---|

| CAGI – Compressed Air and Gas Institute (USA) | 0,05 mg/m³ ≤ C ≤ 0,5 mg/m³ | Classes 2 e 3 |

| OSHA – Occupational Safety and Health Administration (USA) | C ≤ 5 mg/m³ | Classe 4 |

| MTb – Ministério do Trabalho (Brasil) | C ≤ 5 mg/m³ | Classe 4 |

| ONU – Organização das Nações Unidas p/ o Desenvolvimento Industrial | C ≤ 300 mg/m³ | Classe X |

1Hidrocarboneto: composto orgânico formado por átomos de hidrogênio e carbono. Óleo: mistura de hidrocarbonetos formados por seis ou mais átomos de carbono (C6+) Composto Orgânico Volátil: compostos de carbono de elevada taxa de vaporização (benzeno, etanol, acetona, formol, etc.) 2ISO-8573 – Ar Comprimido – Contaminantes e Classes de Qualidade | Classe Zero: residual de óleo ≤ 0,003 mg/m³ |

||

AR COMPRIMIDO ISENTO DE ÓLEO: DESCONSTRUINDO MITOS

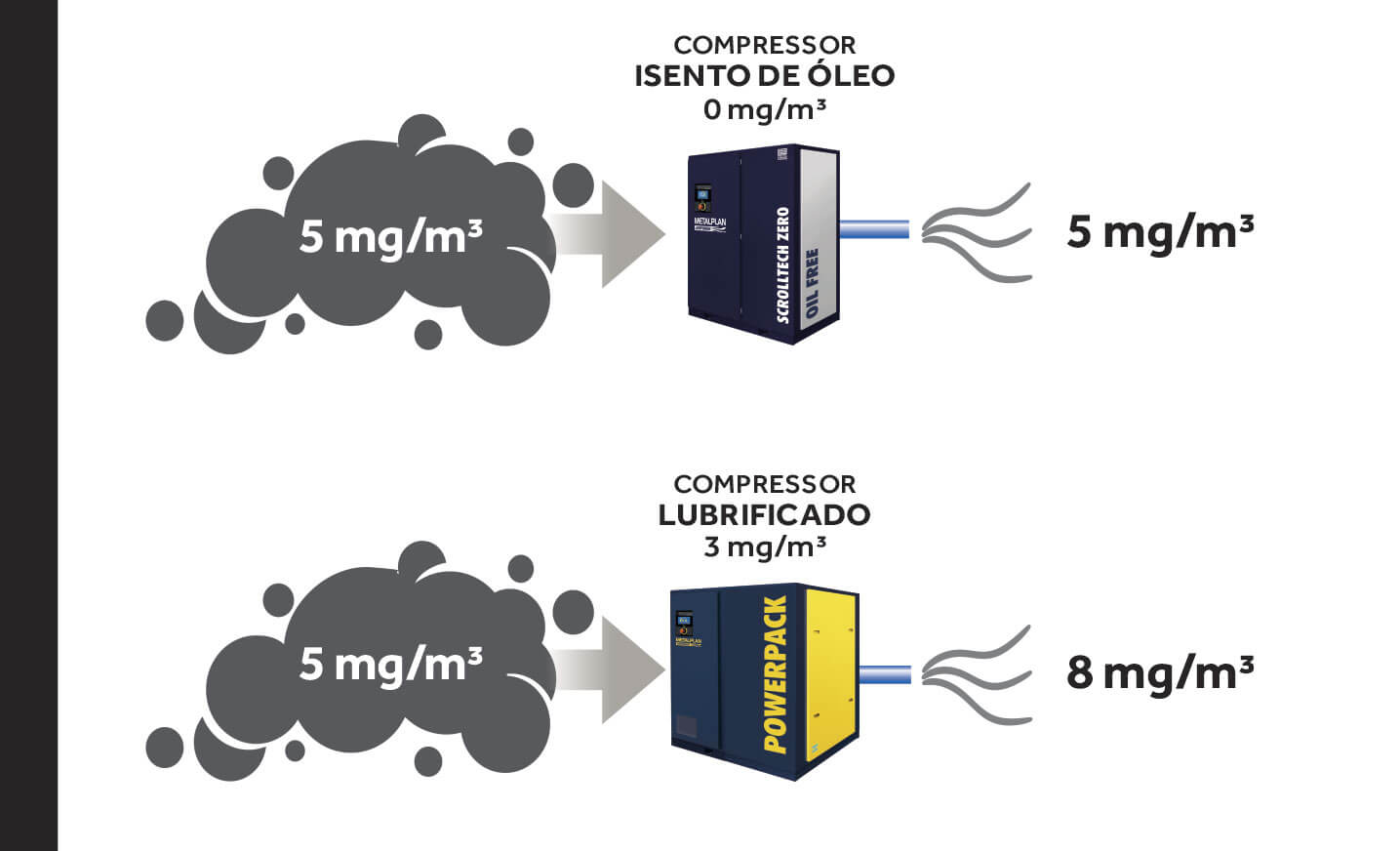

Compressores de ar aspiram e comprimem o ar ambiente onde estão instalados, com toda a contaminação pré-existente: água, óleo e partículas sólidas.

“Vapor de óleo” é a denominação genérica para a combinação de vapores de óleo, vapores de hidrocarbonetos e vapores de compostos orgânicos voláteis (COV) presentes no ar ambiente¹.

A concentração de vapores de óleo na atmosfera fica normalmente entre 0,05 mg/m³ e 5 mg/m³, mas pode atingir níveis ainda mais elevados em densas zonas industriais ou urbanas.

Segundo a ONU, o ar ambiente de certas regiões industriais pode conter até 300 mg/m³ de vapores de óleo.

Esse nível é 100 mil vezes maior do que a Classe Zero² permite.

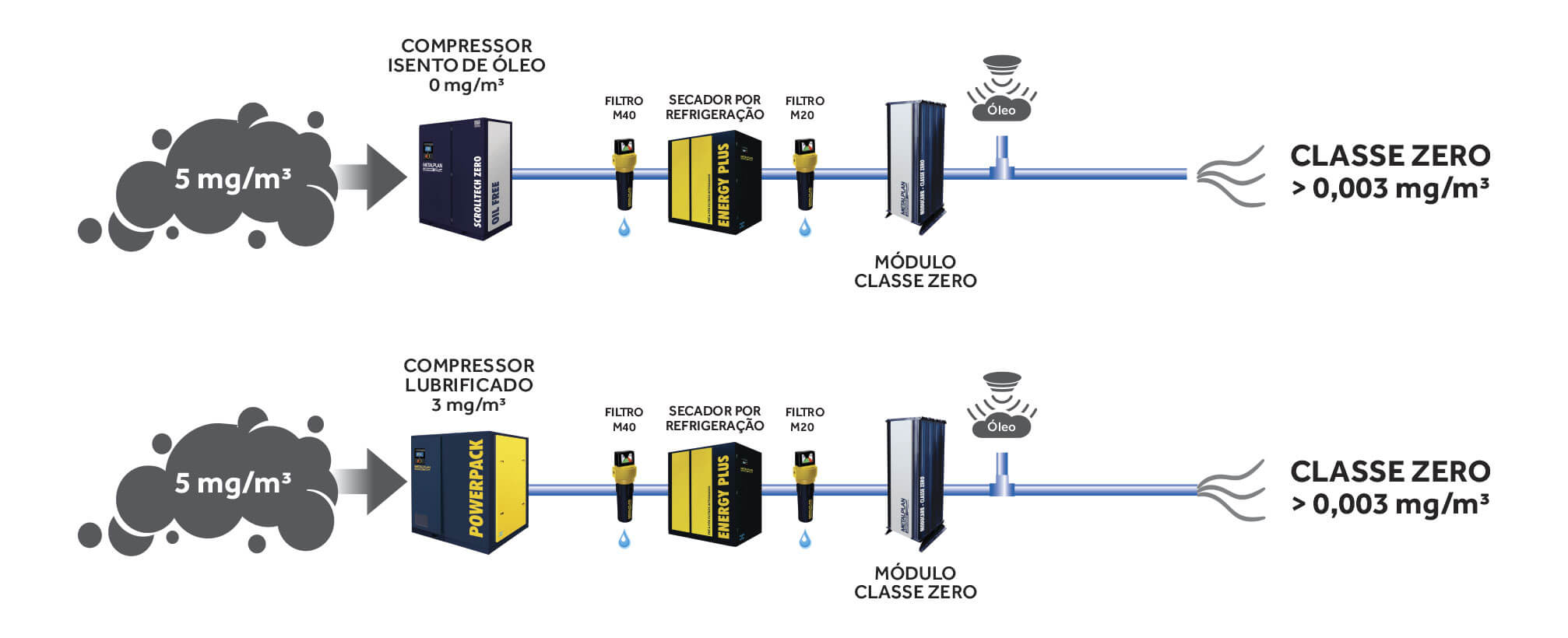

Conclusão: não obstante o tipo do compressor – lubrificado ou isento de óleo – a presença de óleo no ar comprimido é inevitável, exigindo um tratamento adequado logo após a compressão.

A diferença é que se atinge a Classe Zero mais facilmente com um compressor isento de óleo, enquanto um compressor lubrificado exigirá mais itens de segurança.

FUNDAMENTOS DO

AR COMPRIMIDO

OBTENDO A CLASSE ZERO COM RISCO ZERO

Já vimos que a presença de óleo no ar ambiente impede que se fale em “risco zero de contaminação” do sistema de ar comprimido, mesmo com a utilização de compressores oil free.

Para que esse risco seja completamente mitigado, há equipamentos¹ que garantem a retenção de todo e qualquer volume de óleo, seja na forma líquida ou gasosa.

1 – Módulos de carvão ativado ou conversores catalíticos

Esses dispositivos são monitorados por sensores de óleo e dotados de back up + redundância, assegurando o suprimento contínuo de ar comprimido Classe Zero.

É graças a esses mecanismos de vigilância e proteção, por exemplo, que as usinas de oxigênio gasoso (medicinal e industrial) utilizam compressores lubrificados, com absoluta segurança.

FUNDAMENTOS DO

AR COMPRIMIDO

EXISTE “COMPRESSOR CLASSE ZERO”?

A norma ISO 8573 permite afirmar que “amostras de ar comprimido atendem a Classe Zero”, desde que essas amostras sejam coletadas e testadas com a frequência exigida pelo usuário.

Não há qualquer parte da norma que contenha a expressão “Compressor Classe Zero“. Isso é óbvio, pois não existe compressor capaz de eliminar o óleo presente no ar ambiente.

Lubrificado ou isento de óleo, qualquer compressor irá aspirar e comprimir o ar em seu entorno, com todo o óleo nele contido.

Nas instalações com compressores isentos de óleo, 100% do óleo no ar comprimido será proveniente do meio ambiente.

Nas instalações com compressores lubrificados, o óleo no ar comprimido será a soma do óleo presente na atmosfera com o óleo liberado pelo próprio compressor, em torno de 3 mg/m³ (*).

Nas duas situações, a contaminação final excede bastante a Classe Zero, exigindo um rígido tratamento para que seja atendida.

Esse tratamento eliminará também partículas e umidade, inerentes a qualquer tipo de compressor.

Em resumo, não se pode falar em “Compressor Classe Zero”, por maior que seja a ginástica retórica.

*residual padrão para compressor de parafuso oil injected.